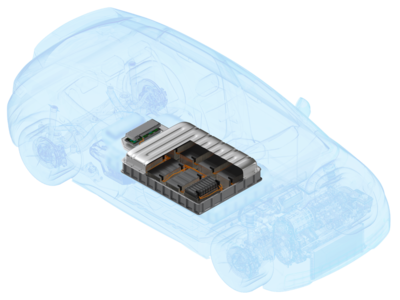

随着全球对电动汽车(EV)的需求不断增长,其核心部件电池的效率和可持续性日益受到关注。

绝缘涂层是一种用于绝缘和保护的材料,可防止电流导通。电池绝缘涂层涂覆工艺包括多个步骤,以确保适当的附着力、均匀的覆盖率和理想的性能。

液体绝缘涂层通常通过喷涂工艺进行涂覆,非常适合复杂的几何外形,逐渐成为保护和绝缘电池组的热门选择。涂覆液体涂层后,会通过UV工艺固化保护层以提升其机械和电气性能。传统的热固化工艺是通过加热的方式使涂层硬化。这一过程既耗能又耗时。如果不对其进行密切监控,热量甚至会损坏电池组。

采用通过紫外线(UV)技术固化的液体树脂 - 在电动汽车电池生产领域大有可为。

紫外线技术可缩短固化时间、降低能耗并提高精度,有望彻底改变电池制造行业的格局,为电动汽车电池的性能和可靠性设立新的基准。

紫外线技术能够在以下几个方面显著提升电动汽车电池的工艺水平:

1. 能效:紫外线技术可实现无溶剂固化工艺,相较于传统固化方法,能耗可降低至少60%。这意味着生产成本更低,生产工艺更为环保、更节能。

2. 即时固化:紫外线固化是一种快速工艺,可使电池组上的绝缘涂层在紫外线照射条件下瞬间干燥和固化。这一即时固化工艺可提高产量,从而提高生产效率并缩短生产周期。

3. 易于涂覆:紫外线固化材料通常更容易涂覆于电池组,从而简化涂装工艺。其易于涂覆的特性可确保涂层更加稳定可靠,从而降低出现缺陷的风险,提升电池的整体性能。

4. 改善绝缘性能:使用如Sartomer® 固化液体丙烯酸酯、甲基丙烯酸酯和光引发剂等紫外线固化特种材料可为电池组提供出色的绝缘性能

- 击穿强度

- 体积电阻率

- 绝缘常数

- 耗散因数

良好的电气性能增强了正负极之间的绝缘性能,从而提高电池的整体安全性和效率。

5. 增强粘附性和柔韧性:紫外线固化材料能够良好地附着于各种基材上,确保绝缘涂层在恶劣条件下仍然牢固附着。此外,紫外线固化涂层具有柔韧性,能够耐受电池运行过程中的机械应力和温度变化。

6. 可扩展性和大规模生产:紫外线技术具有能耗低、即时固化和易于涂覆的特点,非常适合大规模生产。随着电动汽车电池需求的增加,紫外线技术可助力制造商成功达成生产目标。

7. 环境效益:紫外线固化工艺无需使用溶剂,从而减少挥发性有机化合物(VOC)的排放,实现更清洁的制造环境。生产过程实现精确把控,快速生产,因此也能够减少废弃物的产生。

总之,对电动汽车电池制造工艺来说,紫外线技术是一项非常合适的选择,该技术能够帮助提高能源效率、生产速度和电池性能。

我们用于电动汽车电池的产品

用于绝缘涂层的紫外线固化液体树脂和添加剂

通过Sartomer® 紫外线固化丙烯酸酯树脂和光引发剂,涂料配方设计师能够应对这一应用环境的挑战:提供出色的绝缘性能、粘附性、柔韧性和易涂覆性。